L’industrie des étiquettes premium exige une combinaison subtile entre esthétique irréprochable et résistance à l’épreuve du temps. Dans ce domaine exigeant, la flexographie s’impose comme un pilier technologique, particulièrement lorsqu’elle s’allie aux avancées récentes en séchage UV LED. Cette symbiose technique répond aux défis des marques qui cherchent à marier intensité chromatique et durabilité sur des supports variés – des bouteilles de spiritueux aux emballages pharmaceutiques.

La flexographie se distingue par sa capacité à épouser des substrats complexes sans sacrifier la précision. Contrairement à l’offset traditionnel, où les plaques métalliques limitent les déformations volontaires, les clichés polymères souples épousent les surfaces irrégulières. Cette flexibilité devient cruciale pour les étiquettes en polypropylène métallisé ou les films rétractables, où un mauvais contact entraînerait des dégradés inégaux.

Le secret des couleurs vibrantes réside dans l’empilage des encres. Les presses modernes à 8 ou 10 stations permettent de superposer des couches translucides – un blanc sous-jacent pour neutraliser le support, suivi de nuances progressives. Les encres à faible viscosité, spécifiquement formulées pour la flexo, maintiennent leur intensité même sur des films polyester à faible énergie de surface.

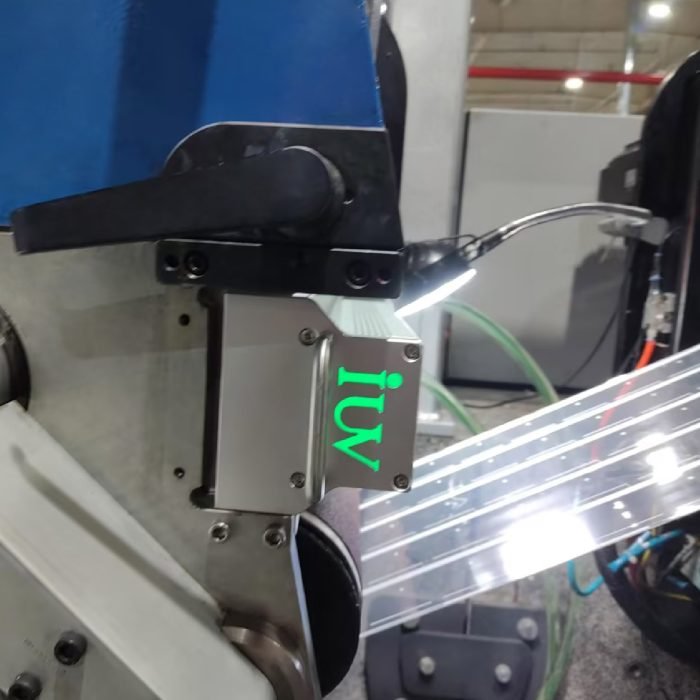

L’arrivée des LED UV a révolutionné le processus. Comparé au séchage traditionnel par évaporation, le durcissement instantané (0,2 à 2 secondes) bloque les pigments en surface. Résultat : un gamut élargi de 18% selon les tests ISO 12647-7, avec des rouges profonds et des noirs charbonneux impossibles à obtenir par sérigraphie. La technologie réduit aussi les micro-fissures – ennemi numéro un de la longévité des étiquettes en milieu humide.

Les imprimeurs astucieux combinent cette approche avec le « cold foil », où un film métallisé adhère uniquement aux zones activées par l’impression UV. Cette technique élimine les déchets de dorure à chaud tout en permettant des effets métallisés sur des supports thermosensibles comme le PVC.

Face à l’offset, la flexo moderne marque des points sur les dégradés complexes. Les aniloxes laser-gravées (jusqu’à 1 200 lignes/cm²) distribuent des films d’encre de 1,8 à 2,3 µm d’épaisseur avec une régularité inégalée. Couplé à des systèmes de tension de web informatisés, cela permet d’imprimer des codes QR de 5 mm² parfaitement lisibles sur des films étirables à 200% – un casse-tête pour les presses offset conventionnelles.

L’étroitesse des presses narrow web (jusqu’à 350 mm) n’empêche pas des prouesses. Certains modèles intègrent des unités de découpe rotative synchronisées, permettant de produire en ligne des étiquettes découpées au micron près. La flexibilité opérationnelle saute aux yeux : changement de job en 15 minutes contre 2 heures pour une configuration offset similaire.

Les encres UV LED apportent une touche écologique inattendue. Sans solvants ni COV, elles réduisent les émissions de 70% par rapport aux encres à eau. La consommation énergétique chute drastiquement : 3 kW pour une lampe LED contre 15 kW pour un sécheur thermique. Certaines usines ont ainsi diminué leur bilan carbone de 40 tonnes annuelles – un argument massue pour les marques soucieuses de RSE.

Les défis persistent néanmoins. L’adhérence sur les polyoléfines non traitées nécessite parfois un priming corona discret. Les encres métallisées demandent un contrôle précis de la rhéologie pour éviter l’effet « pelure d’orange ». Mais les solutions existent : additifs à base de cires synthétiques ou prépolymères acryliques modifiés.

L’évolution vers les hybrides flexo/digital ouvre de nouveaux horizons. Certains ateliers utilisent la flexo pour les aplats vibrants et le jet d’encre pour les personnalisations – une combinaison idéale pour les éditions limitées ou les campagnes régionales.

Les étiquettes premium d’aujourd’hui ne se contentent plus d’être jolies. Elles doivent résister au gel (pour les produits surgelés), aux UV (pour les vitrines exposées), aux frottements (durant le transport). Grâce aux progrès récents en formulation d’encres et en précision mécanique, la flexographie relève ces défis tout en conservant cet éclat qui fait tourner les têtes en rayon.

Les tendances futures pointent vers des encres biosourcées compatibles UV et des aniloxes à géométrie variable. Mais déjà, cette alliance entre mécanique de précision et chimie de pointe redéfinit ce qu’une étiquette peut communiquer – bien au-delà de simples informations techniques.