Dans le paysage de l’impression industrielle, la technologie Flexo LED émerge comme une révolution silencieuse. Son adoption croissante dans les domaines de l’étiquetage, de l’emballage et des applications narrow web ne relève pas du hasard. Entre réduction des coûts opérationnels et diminution de l’empreinte carbone, cette innovation redéfinit les standards du secteur.

Prenons l’exemple concret des unités de séchage UV traditionnelles. Ces systèmes dépendent de lampes à mercure gourmandes en énergie, avec des pics de consommation atteignant 15-20 kW par heure. Les modules LED, eux, fonctionnent sur des plages de 3-8 kW grâce à leur capacité de modulation dynamique. Une imprimerie lyonnaise spécialisée dans les étiquettes vinicoles a mesuré une baisse de 62 % sur sa facture énergétique après conversion, sans compromis sur la qualité d’impression.

L’argument environnemental dépasse la simple économie d’électricité. Les encres UV compatibles LED contiennent jusqu’à 30 % de composants biosourcés contre 5-10 % pour les formulations classiques. Cette évolution chimique permet de répondre aux normes REACH tout en facilitant le recyclage des supports imprimés. Les tests accélérés montrent une dégradation des matériaux 40 % plus rapide en milieu industriel compostable.

Sur les presses flexographiques haute vitesse, la stabilité thermique des LED change la donne. Contrairement aux systèmes conventionnels qui nécessitent des préchauffages de 10-15 minutes, les diodes atteignent leur intensité nominale en moins de 2 secondes. Cette réactivité élimine les gaspillages de démarrage – jusqu’à 200 mètres de substrat économisés par changement de job selon une étude menée sur des machines Mark Andy.

La longévité des composants LED défie les standards du secteur. Alors qu’une lampe UV traditionnelle requiert un remplacement après 1 500-2 000 heures, les modules actuels affichent une durée de vie moyenne de 20 000 heures. Cet avantage mécanique se traduit par une réduction de 85 % des déchets techniques dans les ateliers d’entretien.

Les applications en impression offset étroit profitent particulièrement de cette technologie. La précision du rayonnement LED permet de polymériser des encres métallisées ou des vernirs structurés sans altérer les substrats thermosensibles. Des essais sur films PET de 12 microns démontrent une conservation intégrale des propriétés mécaniques après cure, contrairement aux méthodes thermiques classiques.

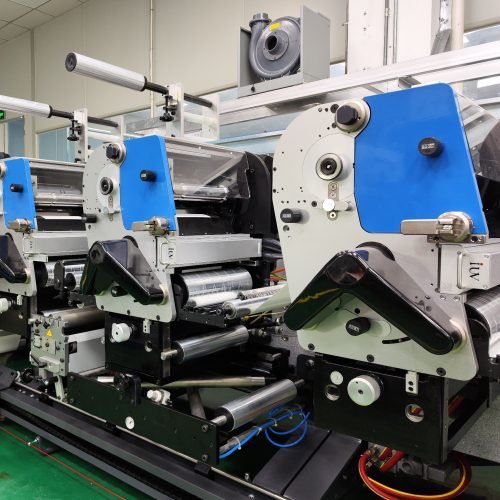

L’ergonomie opérationnelle mérite une mention particulière. L’absence d’émission IR supprime les besoins en refroidissement actif, réduisant l’encombrement des presses de 15 à 20 %. Plusieurs fabricants ont repensé leurs architectures machines autour de ce principe, permettant l’intégration de modules supplémentaires sans extension d’infrastructure.

Les données de durabilité parlent d’elles-mêmes. Sur un cycle de production annuel type (3 équipes, 260 jours), l’économie CO2 équivaut à 75 allers-retours Paris-New York en avion. Ces chiffres prennent une dimension stratégique avec l’entrée en vigueur progressive des taxes carbone sectorielles.

Les progrès en spectrographie LED ouvrent des perspectives inédites. Des longueurs d’onde sur mesure (385-405 nm) optimisent maintenant la réactivité photoinitiatrice tout en permettant l’utilisation de pigments organiques instables. Cette avancée technique a permis à une imprimerie belge de lancer la première gamme d’étiquettes alimentaires compostables à domicile.

Les réticences initiales concernant l’intensité lumineuse appartiennent au passé. Les derniers systèmes à focalisation variable atteignent des irradiances de 15 W/cm², surpassant les performances des lampes à arc. Cette puissance contrôlable micron par micron révolutionne l’impression des motifs de sécurité et des éléments optiquement variables.

Sur le plan réglementaire, l’élimination progressive du mercure dans l’UE accélère la transition. Les directives 2022/1437 et 2023/851 imposent dès 2025 des seuils d’efficacité énergétique incompatibles avec les technologies conventionnelles. Les early adopters du Flexo LED bénéficient déjà d’avantages fiscaux via les certificats d’économie d’énergie.

L’intégration avec les workflows numériques modernes constitue un atout méconnu. Les profils de cure paramétrables s’ajustent automatiquement aux variations de vitesse ou de viscosité d’encre, éliminant les rebuts liés aux paramètres sous-optimaux. Des interfaces IoT permettent maintenant un monitoring énergétique en temps réel, transformant chaque presse en laboratoire d’optimisation continue.

Les matériaux innovants tirent pleinement parti de ces évolutions. Les substrats à base de mycélium ou d’algues, particulièrement sensibles aux températures élevées, trouvent enfin une solution de séchage viable. Cette compatibilité élargit radicalement le champ des possibles en emballage durable, comme en témoigne le récent lancement d’une bouteille de shampoing entièrement biosourcée et imprimée en Flexo LED.

Les défis persistent néanmoins. L’adoption généralisée nécessite une refonte des protocoles de maintenance et une formation accrue des opérateurs. Les investissements initiaux restent conséquents, même si les ROI moyens observés se situent entre 18 et 24 mois. La prochaine génération de systèmes hybrides, combinant LED et séchage électronique, laisse entrevoir des gains supplémentaires de 30 à 40 % sur les consommations spécifiques.

Les acteurs du secteur l’ont compris : maîtriser cette technologie, c’est se positionner en leader d’une impression propre et performante. Les projets pilotes se multiplient, des ateliers d’étiquetage aux chaînes de production industrielle. Les retours d’expérience convergent vers un constat : le Flexo LED n’est pas une option, mais bien le nouveau standard pour quiconque souhaite conjuguer qualité, productivité et responsabilité écologique.