La technologie Flexo LED révolutionne l’univers de l’impression en apportant une réponse concrète aux défis de stabilité chromatique et de brillance. Dans les secteurs de l’étiquetage, de l’emballage ou de l’impression étroite, les attentes sont claires : des couleurs vibrantes qui résistent au temps, des finitions qui captent la lumière sans compromettre la productivité. Le secret réside dans l’association entre la flexographie et la cure UV LED, un duo qui redéfinit les standards qualité tout en optimisant les coûts.

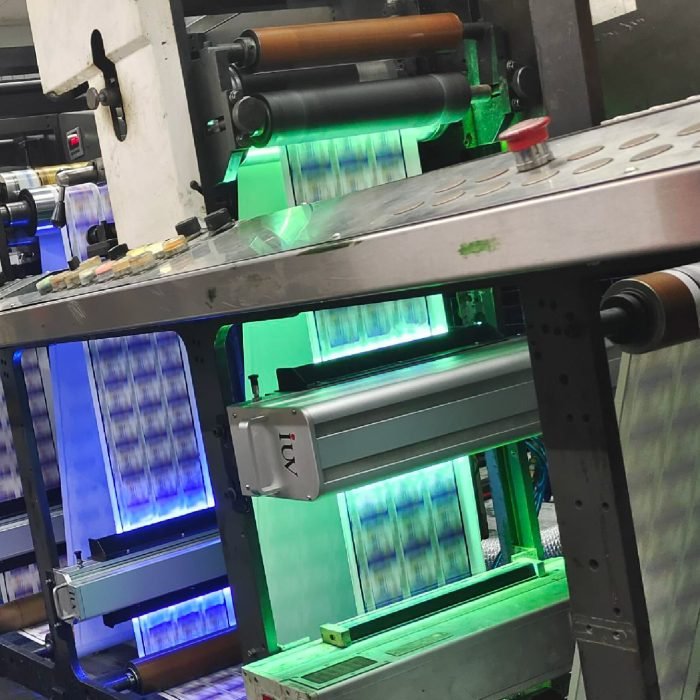

Prenons l’exemple des encres traditionnelles. Leur séchage dépend souvent de conditions ambiantes – température, humidité, ventilation. Un caprice météorologique, et voilà les nuances qui dérivent, les tons qui perdent en intensité. La Flexo LED élimine ce pari hasardeux. Grâce à une polymérisation instantanée déclenchée par les diodes électroluminescentes, les pigments se fixent avec une précision atomique. Plus de variations entre les lots, plus de déceptions post-production. Les bleus restent des bleus, les rouges des rouges, même après des mois d’exposition.

La brillance, souvent sacrifiée sur l’autel de la rapidité, devient ici un atout maîtrisé. Les encres UV LED atteignent un niveau de réflexion lumineuse supérieur de 20 à 30 % comparé aux systèmes conventionnels. Pourquoi ? Parce que la cure dirigée permet une surface plus lisse, moins perturbée par les micro-aspérités. En étiquetage premium, où chaque reflet compte pour séduire le consommateur, cette caractéristique devient un argument commercial décisif.

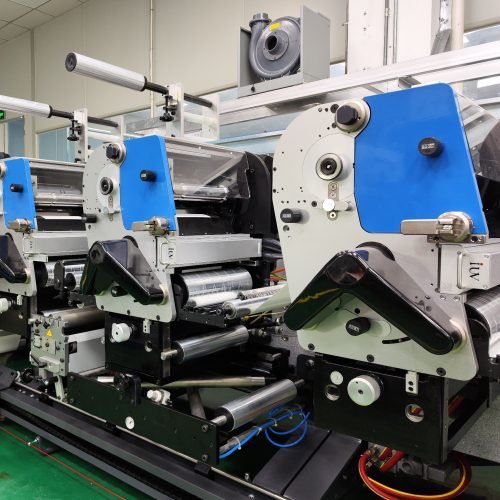

Les ateliers d’impression étroite y trouvent leur compte. Les machines équipées de modules LED compactes gagnent en flexibilité sans surcharger les lignes. Fini les encombrants systèmes de séchage à gaz qui grignotaient l’espace précieux. Un fabricant de labels pharmaceutiques a rapporté une réduction de 40 % de ses rejets de production après avoir adopté cette technologie – les ajustements en cours de route devenant quasi superflus.

Du côté environnemental, l’avantage est tangible. Une consommation énergétique divisée par trois par rapport aux UV traditionnels, des encres sans solvants volatils, une durée de vie des modules dépassant les 15 000 heures… Les certifications écologiques (FSC, ISO 14001) deviennent accessibles sans effort supplémentaire. Un imprimeur belge spécialisé dans les emballages alimentaires a même réduit ses émissions CO2 de 12 tonnes annuelles grâce à cette transition.

La polyvalence s’invite dans chaque application. Sur supports sensibles à la chaleur (films PET, polypropylène métallisé), la cure LED à basse température préserve l’intégrité des matériaux. Les déformations, les bulles, les variations dimensionnelles appartiennent au passé. Un test réalisé sur des étiquettes vinyle pour bouteilles cosmétiques a démontré une adhérence accrue de 18 % après exposition à des conditions humides extrêmes.

Les encres formulées pour la Flexo LED jouent un rôle clé. Leur composition riche en photo-initiateurs réactifs aux longueurs d’onde spécifiques (365-405 nm) garantit une réactivité homogène. Plus besoin de jongler avec les paramètres de puissance – un réglage stable assure une qualité constante, même après huit heures de production non-stop. Un fournisseur italien a mesuré une variation de densité chromatique inférieure à 0,8 ΔE sur des tirages de 50 000 unités.

Les défis techniques initiaux (compatibilité des ancres, nettoyage des cylindres) ont été surmontés par des innovations ciblées. Les fabricants proposent désormais des racles à chambre optimisées pour les encres UV LED, réduisant les temps de changement de couleur de 25 %. Les cylindres en polymère à longue durée de vie résistent mieux à l’abrasion causée par les pigments haute densité.

L’impact sur la productivité dépasse les espérances. Avec des vitesses d’impression atteignant 150 m/min sans compromis sur la qualité, les retards deviennent anecdotiques. Un convertisseur français a doublé sa capacité de production mensuelle pour les étiquettes de luxe tout en diminuant ses retouches de 70 %. La réactivité aux commandes urgentes s’en trouve transformée.

Les perspectives d’évolution incluent des encres biodégradables compatibles LED et des modules à spectre ajustable pour des effets visuels innovants (reliefs structurés, textures tactiles). Déjà, des prototypes permettent de varier l’intensité lumineuse sur une même zone imprimée, créant des jeux de profondeur sans surcoût.

Dans cet écosystème en mutation, rester compétitif exige une maîtrise technique couplée à une vision stratégique. Les entreprises qui intègrent la Flexo LED ne se contentent pas de suivre une tendance – elles construisent un avantage différenciant où qualité rime avec rentabilité. Les clients, de plus en plus exigeants sur l’impact visuel et la durabilité des produits imprimés, valident quotidiennement ce choix par leur fidélité.