L’industrie de l’impression a connu une métamorphose radicale depuis l’ère de l’offset conventionnel. À l’époque, les encres à séchage lent et les processus énergivores dominaient. Les plaques métalliques, les rouleaux encrés, les solutions chimiques – tout cela exigeait un ballet minutieux pour obtenir des résultats cohérents. Mais avec l’arrivée des encres UV LED, le paysage a basculé vers une précision inédite et une vitesse de production décuplée.

Prenons l’exemple de l’impression étiquette. Les contraintes étaient claires : des délais serrés, des supports variés (papier, polypropylène, films métallisés), et une demande croissante pour des finitions complexes. L’offset traditionnel peinait à suivre, notamment sur les matériaux non poreux. Les encres UV classiques apportaient une solution partielle, mais leur séchage dépendait de lampes à mercure gourmandes en énergie, avec un temps de chauffe frustrant. La technologie UV LED a résolu l’équation : un durcissement instantané dès l’exposition aux diodes, sans attente, même sur des films rétractables ou des adhésifs sensibles à la chaleur.

En flexographie, le changement est tout aussi palpable. Les imprimeurs travaillant sur des supports étroits (emballages alimentaires, sleeves) ont vu leurs marges de manœuvre s’élargir. Les encres UV LED adhèrent sur des substrats auparardon problématiques – comme le polyéthylène basse densité – sans nécessiter de traitement corona supplémentaire. Un atout majeur pour les applications en contact alimentaire, où la stabilité chimique est cruciale.

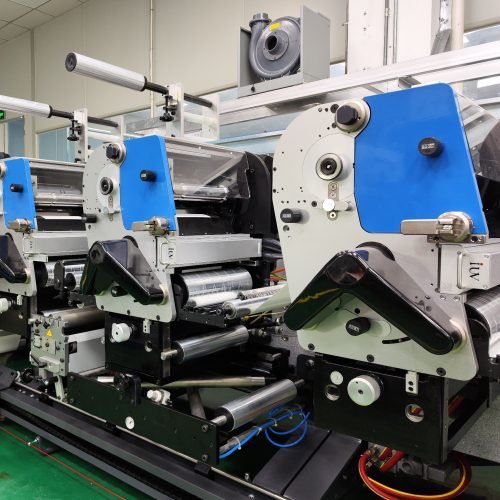

L’offset lui-même n’a pas été éclipsé, mais réinventé. Les presses hybrides combinant encres à base d’huile et modules UV LED permettent désormais de traiter des travaux complexes en un seul passage. Imaginez un packaging cosmétique avec des éléments en relief, une surimpression métallisée et un vernis de protection – autrefois, cela exigeait trois machines distinctes. Aujourd’hui, une seule ligne intégrée suffit, réduisant les délais et les coûts logistiques.

La question de la durabilité mérite une parenthèse. Les lampes UV traditionnelles contenaient du mercure, un déchet dangereux, et consommaient jusqu’à 70 % d’énergie en plus que les systèmes LED. Les diodes, avec leur durée de vie atteignant 20 000 heures, transforment l’empreinte écologique des ateliers. Sans oublier l’élimination des COV (composés organiques volatils) : les encres UV LED ne contiennent pas de solvants, un argument de poids pour les marques soucieuses de certifications environnementales.

Dans le domaine du narrow web, la flexibilité opérationnelle atteint des sommets. Une étude de cas concrète : une commande de 50 000 étiquettes viniques avec numérotation variable et dorure à chaud. Avec une configuration UV LED, l’impression des données variables (QR codes, lots) s’effectue en ligne, suivie immédiatement par le séchage et la dorure sans risque de bavures. Le temps de production passe de 48 à 6 heures.

Les réticences initiales – coût d’investissement, compatibilité des encres – s’estompent face aux retours concrets. Les formulations d’encres UV LED actuelles offrent une adhérence sur l’acier inoxydable, le verre traité, voire certains plastiques techniques. Les fabricants ont même développé des déclinaisons pour effets spéciaux : textures granuleuses, finitions soft-touch ou résistances aux frottements extrêmes.

L’évolution ne s’arrête pas là. Les recherches actuelles explorent des encres photochrome (changeant de couleur sous UV) ou thermochromes, activables via des paramètres LED précis. Une révolution pour l’anti-contrefaçon ou le marketing interactif.

Ce qui semblait être un saut technologique mineur – remplacer des lampes par des diodes – a en réalité redéfini les possibilités graphiques, environnementales et économiques de l’imprimerie moderne. Les ateliers qui ont adopté cette transition ne parlent plus de « machines », mais d’écosystèmes de production agile. Reste à voir comment l’intelligence artificielle intégrera ces flux dans les prochaines décennies… mais ça, c’est une autre histoire.