L’impression flexographique occupe une place centrale dans la production d’emballages alimentaires modernes. Cette technique combine vitesse d’exécution et précision chromatique, tout en répondant aux normes sanitaires les plus strictes. Son adaptation aux substrats variés – films plastiques, papiers couchés ou matériaux composites – en fait un pilier industriel face aux exigences du marché.

La sécurité des encres constitue le nerf de la guerre. Les formulations actuelles intègrent des photoamorceurs spécifiques compatibles avec les technologies LED UV. Contrairement aux systèmes Mercury traditionnels, ces dispositifs à diodes électroluminescentes éliminent les risques de migration des composés organiques volatils. Les encres polymérisées instantanément par rayonnement UV à bande étroite (365-405 nm) forment un film inerte, imperméable aux interactions avec les denrées.

Les régulateurs européens encadrent rigoureusement les matériaux au contact alimentaire (règlement UE 10/2011). Les imprimeurs certifiés ISO 22000 mettent en œuvre des protocoles de traçabilité matière première/produit fini. Les pigments doivent résister aux traitements post-impression : stérilisation vapeur, réfrigération prolongée ou contact avec des corps gras sans altération visuelle.

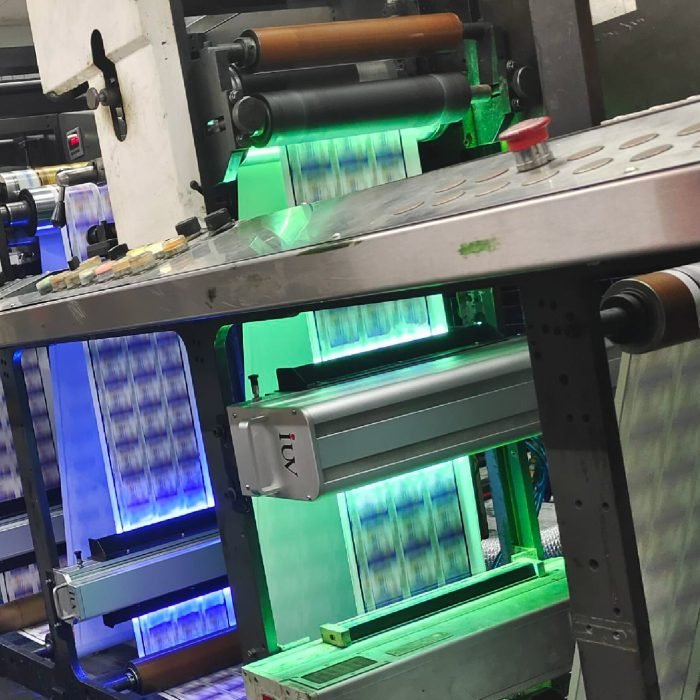

L’avènement des presses hybrides révolutionne les chaînes de production. Les unités d’impression flexo couplées à des modules de séchage LED permettent des changements de référence rapides sur des supports sensibles à la chaleur. Les films PET de 12 microns d’épaisseur, de plus en plus utilisés pour les sachets individuels, bénéficient d’un traitement énergétique précis évitant les déformations thermiques.

Les encres à faible migration dominent le secteur des emballages primaires. Leur formulation exclut tout composé suspect de perturbation endocrinienne. Les tests d’extraction simulant le contact alimentaire prolongé (10 jours à 40°C) garantissent l’absence de transfert chimique détectable au seuil de 10 ppb. Les laboratoires accrédités utilisent la chromatographie liquide couplée à la spectrométrie de masse pour valider chaque lot de production.

Les cylindres anilox micro-usinés au laser atteignent désormais des linéatures de 1200 l/cm. Cette évolution technologique autorise l’impression de trames fines (jusqu’à 70 lignes/cm) avec des viscosités d’encre réduites de 30%. Les dégradés subtils et les micro-textes deviennent réalisables sur films métallisés, répondant aux besoins des marques premium.

La gestion des encres blanches pose des défis techniques particuliers. Les formulations à base de dioxyde de titane modifié nécessitent des doses UV calibrées au micron près. Les dernières générations de LED à refroidissement liquide maintiennent une intensité lumineuse stable (±2%) sur des cycles de production continus, éliminant les variations d’opacité en bordure de bobine.

Les normes d’étiquetage nutritionnel (règlement INCO) imposent une parfaite résistance des impressions aux frottements humides. Les tests de résistance selon la norme ISO 2836 vérifient la tenue des encres après immersion dans des solutions alcoolisées à 70% ou des détergents alcalins. Les vernis de surimpression UV forment une barrière physique sans altérer la recyclabilité des supports.

L’intégration de marqueurs intelligents dans les encres ouvre de nouvelles perspectives. Certains additifs réagissent aux variations de température ou détectent les ruptures d’étanchéité. Ces systèmes actifs, compatibles avec les processus UV standards, transforment l’emballage en indicateur de fraîcheur interactif.

Les contraintes environnementales accélèrent l’adoption des encres biosourcées. Les liants à base d’huiles végétales époxydées atteignent maintenant des performances comparables aux résines pétrochimiques. Leur polymérisation sous LED UV réduit l’empreinte carbone globale de 40% sur le cycle de vie complet de l’emballage.

La maintenance préventive des presses flexo conditionne directement la conformité sanitaire. Les protocoles de nettoyage des clichés en photopolymère intègrent désormais des détections ultrasonores de résidus. Les solutions de dégraissage enzymatique remplacent avantageusement les solvants agressifs, préservant la longévité des plaques tout en éliminant les risques de contamination croisée.

Les innovations en matière de contrôle qualité automatisé renforcent la sécurité. Les caméras hyperspectrales analysent en ligne la couverture d’encre et détectent les micro-défauts sur les zones de contact alimentaire. Couplées à des systèmes de rejet pneumatique, elles garantissent une conformité à 100% des bobines expédiées.

Support Pollinations.AI:

🌸 Pub 🌸 Maîtrisez l’impression flexo alimentaire avec LED UV sûr et conforme — découvrez la solution.