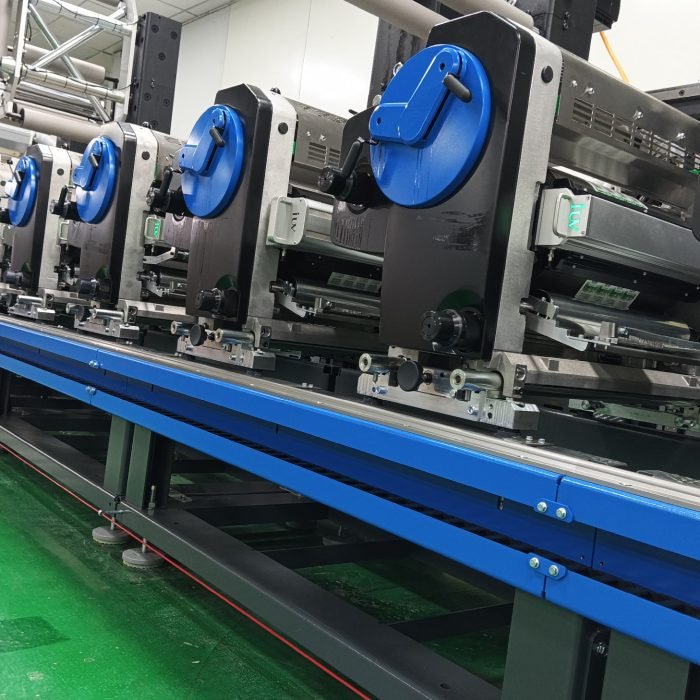

L’evoluzione dei sistemi UV nella stampa narrow web

Nell’industria della stampa a bobina stretta, l’efficienza produttiva e la qualità del prodotto finale sono priorità assolute. I sistemi di essiccazione UV si sono affermati come tecnologia chiave per ottimizzare processi complessi, ridurre i tempi di produzione e garantire risultati superiori. Approfondiamo come questa soluzione rivoluzioni settori come l’etichettatura, la flexografia e la stampa offset.

Meccanismo di funzionamento: luce UV e polimerizzazione

Il cuore della tecnologia risiede nella reazione fotochimica attivata da lampade LED UV. Quando gli inchiostri o le vernici specifiche per UV vengono esposti a lunghezze d’onda precise (tra 200-400 nm), i fotoiniziatori presenti nella formulazione generano radicali liberi. Questo innesca una polimerizzazione immediata, trasformando lo strato applicato in una pellicola solida e resistente in millisecondi.

A differenza dei metodi termici tradizionali, non si verificano evaporazioni di solventi: il 100% del materiale rimane sul supporto, eliminando sprechi e emissioni volatili. Un vantaggio critico per ambienti produttivi orientati alla sostenibilità.

Vantaggi operativi per la stampa narrow web

- Velocità di produzione raddoppiata: L’essiccazione istantanea permette di eliminare le fasi di attesa tra l’applicazione e la finitura, abilitando processi in linea continua.

- Adattabilità a substrati delicati: Carta termica, film plastici sottili o materiali termosensibili non subiscono stress termico.

- Risparmio energetico: Le lampade LED consumano fino al 70% in meno rispetto alle tecnologie a mercurio, con durata operativa superiore a 20.000 ore.

Applicazioni settoriali: casi concreti

Etichettatura premium: Nel settore alimentare e cosmetico, gli UV garantiscono l’inerzia chimica degli inchiostri, prevenendo migrazioni di sostanze indesiderate. La resistenza all’abrasione è cruciale per etichette esposte a manipolazione frequente.

Flexografia su film estensibili: Per imballaggi flessibili in PE o PP, la polimerizzazione UV contrasta il fenomeno del “neck-in” durante l’avvolgimento, mantenendo l’integrità grafica.

Stampa offset ibrida: L’abbinamento tra unità UV e convenzionali permette effetti speciali come vernici a rilievo o ologrammi senza rallentare il ciclo.

Ottimizzazione del processo: parametri chiave

- Intensità luminosa (W/cm²): Determina la profondità di cura. Strumenti radiometrici aiutano a calibrare l’emissione in base allo spessore dell’inchiostro.

- Spettro di emissione: Ogni fotoiniziatore reagisce a bande specifiche. LED personalizzabili (365 nm, 385 nm, 395 nm) offrono flessibilità.

- Geometria del sistema: Configurazioni a riflettori parabolici o tunnel a nitrogeno migliorano l’uniformità su bobine larghe fino a 750 mm.

Manutenzione predittiva: massimizzare l’uptime

Sensori IoT integrati monitorano in tempo reale:

- Degradazione dei diodi LED

- Fluttuazioni di tensione

- Accumulo di ozono

Programmi di automazione segnalano quando sostituire moduli o pulire lenti ottiche, prevenendo fermi macchina non pianificati.

Tendenze future: ibridazione e smart manufacturing

L’integrazione con sistemi Industry 4.0 sta aprendo scenari innovativi. Stampanti con algoritmi di machine learning regolano automaticamente potenza UV in base a:

- Velocità del nastro

- Umidità ambientale

- Tipo di substrato

Prototipi sperimentali utilizzano raggi UV a onde corte (UVC) per sterilizzare superfici stampate durante la cura, aggiungendo valore in settori medicali e farmaceutici.

Considerazioni finali

L’adozione di tecnologie UV rappresenta un salto quantico per le aziende che mirano a differenziarsi in mercati ipercompetitivi. La sinergia tra chimica avanzata, ottica di precisione ed elettronica di controllo ridefinisce gli standard produttivi, trasformando vincoli tecnici in opportunità creative.