L’impression flexographique s’impose comme un pilier incontournable pour les ateliers d’impression qui jonglent entre exigences techniques et impératifs économiques. Sa force ? Épouser les contours d’un marché volatile où les commandes courtes côtoient les supports complexes, le tout avec une réactivité qui défie les procédés traditionnels.

Prenez une ligne de production de labels alimentaires : films polyester, papiers sensibles aux variations d’humidité, adhésifs techniques. La flexo répond présent là où l’offset bute sur les substrats délicats. Les encres à base eau ou UV s’adaptent sans accroc, tandis que les cylindres en polymère – qu’on échange en 15 minutes chrono – transforment les changements de job en routine fluide. Un imprimeur lyonnais me confiait récemment avoir réduit ses temps de calage de 40% grâce aux anilox laser dernière génération.

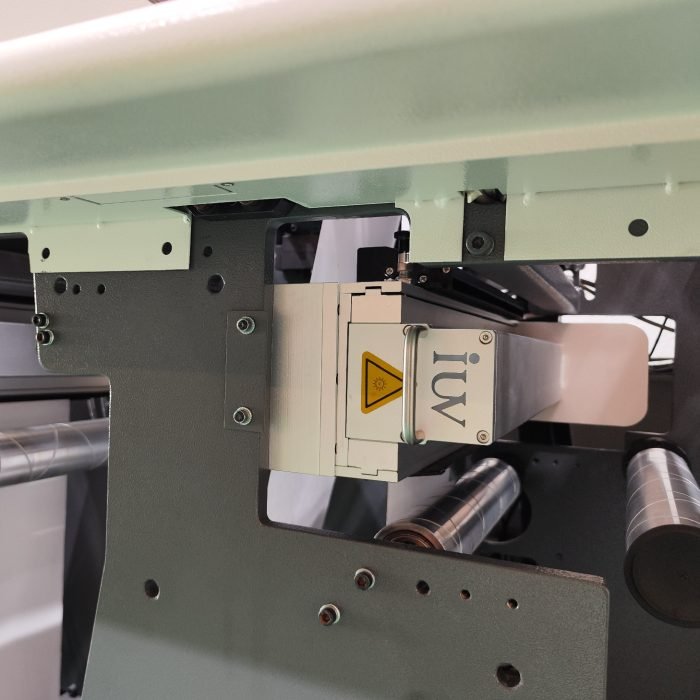

La révolution vient pourtant d’ailleurs : le mariage entre flexo et LED UV redéfinit les règles du jeu. Plus question d’attendre que les encres sèchent à l’air libre. Un flash à 395 nm polymérise instantanément les pigments, même sur les films PET les plus capricieux. Résultat : des débits qui grimpent à 200 m/min sans compromis sur la précision des pointillés. Cerise sur le gâteau, l’absence de solvants volatils transforme les ateliers en zones quasi propres – argument massue face aux réglementations environnementales toujours plus strictes.

Les convertisseurs l’ont bien compris. Dans le secteur pharma, où chaque micron compte, la flexo LED domine le marché des étiquettes autocollantes. Les détails de sécurité microscopiques ? Reproduits sans bavure. Les numéros de lot en QR code ? Parfaitement lisibles même sur des surfaces texturées. Comparé à la sérigraphie, le gain de résolution atteint maintenant 150 lpi – de quoi faire pâlir certaines impressions numériques haut de gamme.

Parlons coûts cachés. Un atelier en Belgique a mesuré l’impact réel du passage à l’UV : 60% d’économie sur la climatisation (adieu, rejets thermiques des sécheurs classiques), 30% de réduction des rebuts grâce au contrôle en ligne des encres. Leur secret ? Des formulations d’encres sur mesure qui exploitent pleinement le spectre des LED, avec des photo-initiateurs optimisés pour des durées de vie record.

La flexo nouvelle génération bouscule même l’hégémonie du numérique dans le créneau du court tirage. Avec des plaques photopolymères gravées en 4h chrono et des machines hybrides (flexo jet d’encre), les imprimeurs enchaînent les micro-séries sans perdre en qualité. Un cas d’école : une brasserie artisanale commande 500 étiquettes différentes par mois – chaque bouteille devient une pièce unique sans surcoût prohibitif.

Les avancées touchent jusqu’à l’invisible. Les systèmes de tension de web intelligents compensent en temps réel les variations de substrat, éliminant les défauts de repérage. Les caméras hyperspectrales analysent en continu la densité optique, ajustant les paramètres à la volée. Résultat : une régularité qui rivalise avec l’offset, même sur des films métallisés à fort coefficient de dilatation.

Le futur ? Il se niche dans les détails. Des encres conductrices intégrées directement dans les plaques pour l’électronique imprimée. Des anilox à géométrie variable modifiant leur volume d’encrage selon les zones. Ou ces nouvelles résines de plaque qui durcissent sélectivement sous UV pour des reliefs plus précis – jusqu’à 8 µm de finesse.

Les sceptiques objecteront la concurrence du digital. Mais lorsqu’un client exige un Pantone spécifique sur un film rétractable, avec des vernis sélectifs et un délai de 48h, la flexo garde l’avantage. Sa force réside dans cette alchimie entre tradition high-tech et adaptabilité pragmatique – un terrain où peu de technologies osent encore rivaliser.

La prochaine fois que vous manipulerez une étiquette de vin complexe ou un emballage cosmétique luxueux, regardez-la de plus près. Derrière chaque détail se cachent des décennies d’innovation flexo, des choix techniques audacieux, et cette quête permanente d’un équilibre entre art et industrie.