L’industrie de l’impression évolue vers des méthodes plus respectueuses de l’environnement, et la flexographie se positionne comme un pilier de cette transition. Avec des avancées technologiques comme la LED UV, les professionnels du secteur réduisent leur empreinte écologique tout en optimisant leurs processus. Voici comment cette combinaison transforme la production d’étiquettes, d’emballages et bien plus encore.

La flexographie, un atout pour une impression durable

La flexographie utilise des plaques souples en polymère, idéales pour des supports variés : films plastiques, papiers, cartons. Son avantage majeur ? Une consommation d’encre réduite grâce à des encres à base d’eau ou de solvants éco-responsables. Comparée à l’offset traditionnel, elle génère moins de déchets lors des changements de design, car les plaques s’adaptent rapidement. Les encres UV, en particulier, séchent instantanément sous lumière LED, éliminant les solvants volatils (COV) et réduisant l’énergie nécessaire au séchage.

LED UV : révolution énergétique dans la cure d’encre

La technologie LED UV a redéfini les normes de l’impression. Contrairement aux lampes à mercure traditionnelles, les LED consomment jusqu’à 70 % d’énergie en moins et fonctionnent à basse température. Cela permet d’imprimer sur des matériaux sensibles comme le polyéthylène sans risque de déformation. Autre atout : la durée de vie des LED dépasse 20 000 heures, contre 1 000 heures pour les lampes UV classiques. Les coûts de maintenance chutent, et la productivité augmente grâce à des temps de séchage quasi nuls.

Étiquettes et emballages : où la flexographie excelle

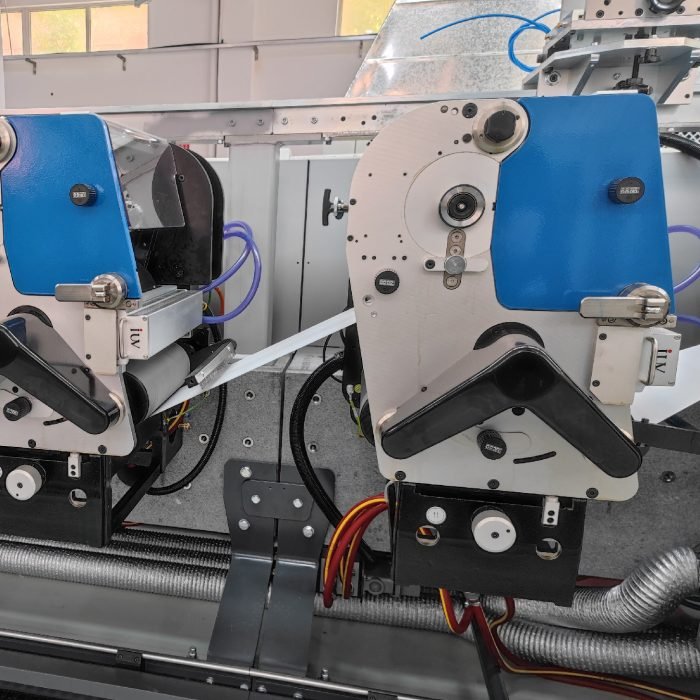

Dans l’impression d’étiquettes, la flexo domine grâce à sa précision sur les substrats étroits (narrow web). Les presses modernes intègrent des systèmes de contrôle en temps réel pour ajuster la viscosité de l’encre et la pression des rouleaux, minimisant les gaspillages. Pour les emballages alimentaires, les encres UV sans solvants garantissent une sécurité totale, sans migration de composés indésirables. Un exemple ? Les étiquettes de bouteilles en PET, où la flexo assure une adhérence parfaite même en milieu humide.

Offset vs flexo : quel choix pour quel projet ?

L’offset reste privilégié pour les grands tirages papier (magazines, livres) en raison de sa qualité irréprochable sur les dégradés. Cependant, la flexo prend l’avantage dès que les supports deviennent non poreux ou nécessitent une personnalisation fréquente. Les encres UV hybrides, compatibles avec les deux technologies, offrent une flexibilité supplémentaire. Pour les PME, investir dans une presse flexo avec cure LED peut s’avérer plus rentable à moyen terme, surtout pour des séries courtes et variables.

Narrow web et durabilité : un duo gagnant

Les presses narrow web (jusqu’à 50 cm de large) sont devenues incontournables pour les étiquettes et les emballages souples. Leur compacité réduit l’espace au sol et la consommation électrique globale. Combinées à des encres à faible migration et des systèmes de nettoyage automatique, elles limitent les pertes de matière première. Certains modèles récupèrent même les excédents d’encre pour les réinjecter dans le circuit, une innovation clé pour atteindre le « zéro déchet ».

L’avenir de l’impression passe par l’efficacité

Adopter la flexographie et la LED UV n’est pas qu’une question d’écologie. C’est aussi une stratégie économique : moins de pannes, des cadences accrues, et une conformité aux régulations toujours plus strictes (REACH, normes alimentaires). Les fabricants d’encres développent désormais des formulations à base de bio-polymères, tandis que les plaques en photopolymère deviennent recyclables.

Pour les imprimeurs, le message est clair : moderniser ses équipements et former ses équipes aux nouvelles pratiques n’est plus une option, mais une nécessité pour rester compétitif. Les gains en durabilité ne sont pas un compromis, mais un levier de performance globale. La prochaine étape ? L’intégration de l’IA pour optimiser les paramètres en temps réel, mais cela est une autre histoire…