L’impression flexo sur des matériaux diversifiés exige une maîtrise technique pointue. Les défis diffèrent radicalement entre le papier texturé, les films plastiques glissants et les cartons rigides. La clé réside dans l’adaptation des encres et des paramètres d’impression à chaque substrat.

Prenons les étiquettes adhésives : une surface polymère nécessite des encres à faible viscosité et un anilox précis pour éviter les bavures. Sur du kraft rugueux, on optera plutôt pour une encre épaisse et un cylindre plus profond. La flexographie excelle ici grâce à ses clichés souples épousant les micro-irrégularités.

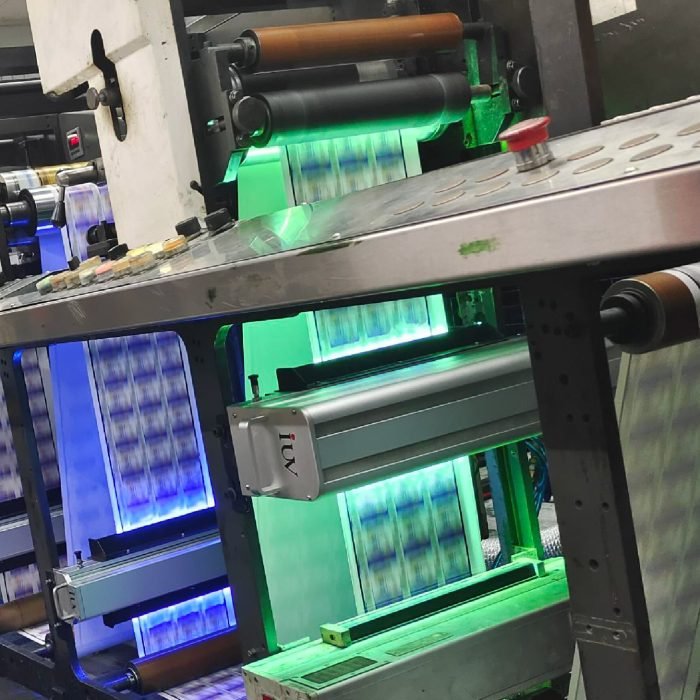

Les avancées en LED UV ont révolutionné le processus. Contrairement aux séchoirs thermiques traditionnels, cette technologie permet un durcissement instantané sans évaporation de solvants. Résultat : aucun gauchissement du papier fin, aucune déformation des films thermosensibles. Les encures UV adhèrent parfaitement sur le polypropylène orienté – un cauchemar pour les systèmes classiques.

Pour les emballages alimentaires, la stabilité chromatique devient cruciale. Un film métallisé réfléchissant modifie la perception des tons. La solution ? Un contrôle densitométrique en ligne couplé à des encures à large gamme colorimétrique. Les presses hybrides récentes intègrent des modules de séchage UV entre chaque groupe d’impression, éliminant les problèmes de maculage sur les cartons couchés.

La gestion des encres transparentes sur supports foncés illustre bien l’innovation technique. En combinant un apprêt blanc UV et une surimpression couleur, on obtient des effets métallisés vibrants. Cette technique, impossible avec le séchage classique, ouvre des possibilités créatives pour les étiquettes premium.

L’impression étroite sur films polyester mérite une attention particulière. La tension du substrat doit rester constante sous les lampes LED à haute intensité. Les fabricants leaders utilisent des systèmes de monitoring infrarouge ajustant la puissance UV en temps réel selon la vitesse de la presse. Cette précision élimine les surcuissons qui fragilisent les matériaux.

Les encres à faible migration UV dominent désormais le secteur pharmaceutique. Leur formulation spécifique résiste aux stérilisations tout en maintenant l’adhérence sur les emballages primaires. Un équilibre délicat entre réactivité chimique et propriétés mécaniques, rendu possible par des photoamorceurs de dernière génération.

L’entretien des clichés flexo influence directement la constance qualité. Un nettoyage UV-C après chaque utilisation prévient l’accumulation de matière dans les creux. Cette méthode non abrasive prolonge la durée de vie des plaques tout en garantissant un transfert d’encre optimal, surtout sur les micro-textes.

Les substrats écologiques posent leurs propres défis. Le papier recyclé à surface irrégulière nécessite des encres à haut pouvoir couvrant et une pression d’impression ajustée au micron près. Les nouvelles générations d’encures UV bio-sourcées offrent une adhérence exceptionnelle même sur ces supports capricieux, sans compromettre leur compostabilité.

La flexo numérique émerge comme une solution hybride intéressante. En couplant des plaques traditionnelles à des systèmes d’impression jet d’encre UV, on obtient une personnalisation massive sans perte de vitesse. Parfait pour les campagnes marketing nécessitant des variations de données variables sur des matériaux complexes.

L’interaction entre la rhéologie des encres et l’énergie UV reste un domaine de recherche actif. Les dernières innovations concernent des formulations activables à différentes longueurs d’onde, permettant des effets de relief contrôlés. Cette technologie trouve des applications dans les emballages anti-contrefaçon et les étiquettes tactiles.

Le contrôle qualité automatisé atteint des niveaux inédits. Des caméras hyperspectrales analysent en continu l’uniformité du film d’encre, déclenchant des corrections automatiques sur les paramètres UV. Cette boucle de rétroaction instantanée élimine les défauts sur les grands tirages, crucial pour les fournisseurs de l’industrie cosmétique exigeant une perfection visuelle.

L’avenir s’annonce avec des substrats intelligents intégrant des composants électroniques. La flexo UV montre ici son avantage décisif : un procédé à froid préservant les fonctionnalités des encres conductrices et des films sensoriels. Une révolution en marche pour l’emballage interactif, où chaque impression devient une interface potentielle.