Nel settore della stampa industriale, la scelta della tecnologia giusta può fare la differenza tra un prodotto mediocre e un risultato eccellente. L’impressione flexo si conferma come una delle opzioni più affidabili per chi cerca elevate tirature senza compromessi sulla qualità. Ma cosa la rende così speciale, soprattutto quando combinata con sistemi avanzati come l’essiccazione a LED UV?

Flessibilità e precisione: il cuore della stampa flessografica

I cilindri a lastra flessibile permettono di adattarsi a materiali eterogenei – dal polietilene ai film metallizzati. A differenza dell’offset, dove la trasmissione dell’inchiostro avviene attraverso più rulli, qui il contatto diretto tra cliché e substrato garantisce una distribuzione uniforme anche su superfici non porose. Nelle applicazioni di narrow web per etichette autoadesive, questa caratteristica diventa decisiva: si pensi alla stampa di QR code o microtesti su film termoretraibili.

Velocità vs. dettaglio: dove il flexo batte la serigrafia

Mentre la stampa a tampone eccelle nella personalizzazione di piccoli lotti, il flexo domina nei progetti che richiedono ripetibilità. Un esempio? Le tirature di etichette per bottiglie in PVC, dove variazioni di colore superiori al 2% risultano inaccettabili. Con inchiostri a base acqua e sistemi di anilox a celle laserate, si raggiungono densità cromatiche con tolleranze inferiori a 0.5 Delta E.

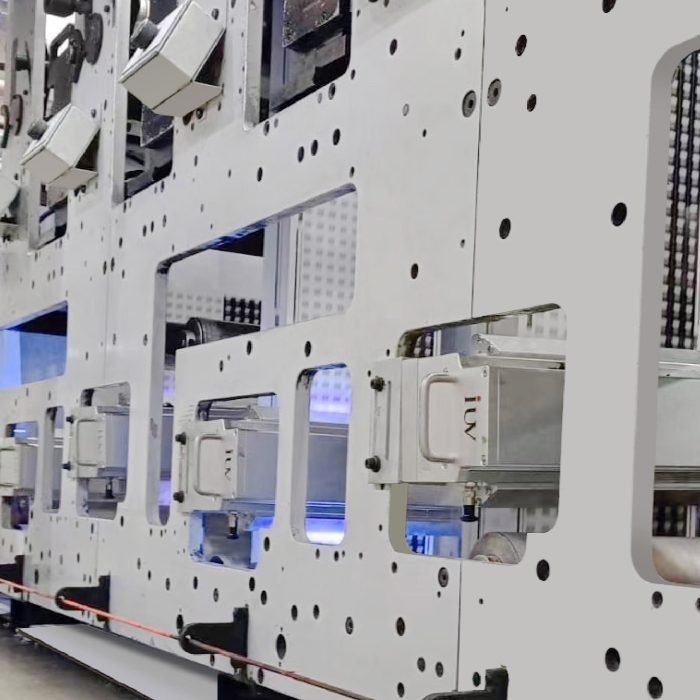

La rivoluzione degli UV a LED nella post-stampa

L’adozione di lampade LED UV a spettro ristretto (365-405 nm) ha risolto due storici limiti del flexo:

- Tempi di essiccazione ridotti del 70% rispetto ai tradizionali sistemi a mercurio

- Eliminazione dell’ossigeno inhibition durante la polimerizzazione

Risultato? Film completamente cross-linkati in meno di 0.3 secondi, ideali per applicazioni alimentari che richiedono resistenza agli sfregamenti o ai liquidi.

Dai pigmenti convenzionali alle formulazioni ibride

Gli sviluppi recenti negli inchiostri UV per flexo combinano resine cationiche e radicaliche. Questo approccio ibrido permette di stampare su substrati difficili come il polipropilene orientato (OPP) senza prerivestimento. Nella produzione di sleeve per imballaggi flessibili, si ottengono risultati di adhesion test superiori a 4B (ISO Class 1).

Casi pratici: quando la teoria incontra la linea di produzione

Un produttore lombardo di etichette per vini premium ha sostituito il sistema a tampone con una linea flexo a 8 colori vernice UV. I numeri parlano chiaro:

- Passaggio da 1,500 a 12,000 fogli/ora

- Riduzione del 40% degli scarti per disallineamento

- Tempi di cambio lavoro dimezzati grazie ai registri elettronici

Nella stampa di overlay per elettronica, l’abbinamento tra anilox a 1,200 line/cm² e inchiostri conduttivi UV ha permesso di realizzare circuiti stampati con una precisione di ±5 micron. Un traguardo impossibile con tecniche analogiche.

Manutenzione predittiva: sensori IoT sui rulli anilox

L’integrazione di sistemi di monitoraggio in tempo reale sta cambiando le regole del gioco. Sensori a ultrasuoni rilevano l’usura delle celle dell’anilox prima che compromettano la qualità di stampa. In uno stabilimento emiliano, questa tecnologia ha ridotto i fermi macchina del 22% nell’arco di un semestre.

Sfide future: sostenibilità e alte prestazioni

Il prossimo passo? Sostituire i fotoiniziatori tradizionali negli inchiostri UV con composti a base di chetoni modificati. Sperimentazioni preliminari mostrano una riduzione del 90% del contenuto di VOC, mantenendo la stessa reattività alle lunghezze d’onda dei LED.

Per chi opera nel mondo della stampa industriale, restare aggiornati non è un’opzione. La combinazione tra flexo modernizzato e tecnologie di essiccazione avanzate sta ridefinendo gli standard produttivi, aprendo possibilità che fino a un decennio fa sembravano fantascienza. La domanda ora è: come sfruttare queste innovazioni per differenziarsi in un mercato sempre più competitivo?