L’impression flexographique en bande étroite s’impose comme un pilier technologique pour les fabricants d’étiquettes exigeant rapidité et finesse graphique. Cette méthode, particulièrement adaptée aux supports sensibles comme les films polymères ou les étiquettes adhésives, exploite des plaques souples en photopolymère pour transférer l’encre avec une régularité exceptionnelle. Contrairement à l’offset traditionnel, le procédé permet une adaptation instantanée aux variations de viscosité des encres – un atout décisif quand on travaille avec des substrats complexes type polypropylène métallisé.

La précision des motifs imprimés dépend directement de la combinaison entre le choix des aniloxes et le système de raclage. Les cylindres céramiques laser-gravés atteignent désormais des linéatures supérieures à 1200 l/cm, permettant de déposer des couches d’encre de 1,8 µm avec une tolérance de ±0,15 µm. Cette maîtrise micrométrique explique pourquoi les étiquettes pharmaceutiques aux microtextes complexes adoptent massivement cette technologie.

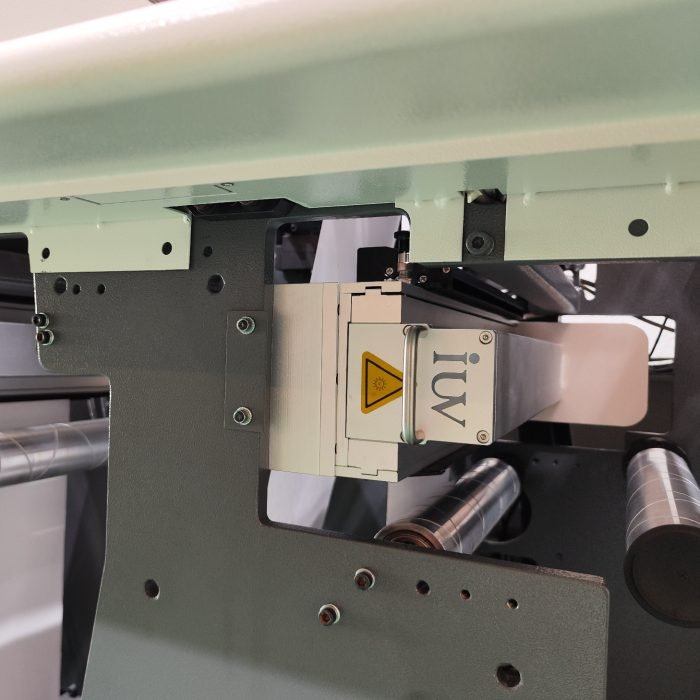

L’arrivée des encres UV LED a révolutionné les paramètres de production. Un système de cure à diodes électroluminescentes atteint sa pleine puissance en 0,3 secondes, contre 2 à 5 minutes pour les lampes mercure traditionnelles. Cette réactivité élimine les déformations thermiques sur les films PET fins – un cauchemar en impression de codes-barres haute densité. Les dernières formulations d’encres hybrides (UV/EAU) réduisent de 40% la consommation énergétique tout en maintenant une adhérence de niveau ISO 5B sur polyéthylène basse énergie.

La gestion des couleurs en flexographie étroite nécessite une approche différente de l’offset. Les profils ICC intègrent désormais des corrections dynamiques pour compenser l’effet d’étalement sur substrats non poreux. Des systèmes de vision artificielle couplés à des pompes doseuses ajustent en temps réel la densité chromatique avec une précision ΔE