Dans un atelier d’impression qui tourne à plein régime, chaque minute d’arrêt coûte l’équivalent d’un rouleau de papier premium. La Flexographie LED surgit comme un régulateur de tempo invisible, synchronisant vitesse et précision. Prenons l’exemple concret d’une ligne d’étiquettes pharmaceutiques : avec les systèmes UV traditionnels, le changement de couleur impliquait 45 minutes de nettoyage des cylindres. La technologie LED réduit ce temps mort à 12 minutes grâce à son démarrage instantané et son absence de résidus thermiques.

L’astuce réside dans la physique des encres hybrides. Contrairement aux formulations conventionnelles nécessitant une plage thermique précise (souvent entre 80°C et 120°C), les photo-initiateurs LED activent leur polymérisation à température ambiante. Cette particularité chimique élimine les dilatations différentielles des rouleaux en polymère, principale cause des défauts d’alignement sur les presses complexes à 8 stations.

Pour les imprimeurs en étiquettes sensibles aux cosmétiques, la longueur d’onde contrôlée (385-405 nm) devient un atout marketing. Elle permet d’utiliser des substrates PET minces (jusqu’à 18 microns) sans risque de déformation, tout en maintenant une opacité à 94% sur les encres métallisées. Les tests accélérés montrent une résistance au frottement améliorée de 40% comparé aux UV mercure, grâce à une réticulation moléculaire plus homogène.

L’impact sur le TCO (Total Cost of Ownership) mérite une analyse précise. Prenons une presse moyenne consommant 150 kW/h : le remplacement des lampes UV par des modules LED diminue la facture énergétique de 68%, mais l’investissement initial se justifie surtout par la réduction des pertes matière. Une étude de cas chez un embouteilleur belge révèle 23% de gaspillage en moins sur les films rétractables, grâce à l’élimination des micro-défauts causés par les variations thermiques.

La maintenance prédictive atteint ici son apogée. Les capteurs IoT intégrés aux têtes LED analysent en temps réel l’intensité spectralesortie. Quand les diodes atteignent 80% de leur durée de vie estimée (généralement 20,000 heures), le système commande automatiquement les pièces de rechange sans interrompre la production. Cette fonctionnalité a permis à un imprimeur lyonnais de passer de 7 arrêts techniques mensuels à seulement 2.

Les encres à faible migration bénéficient particulièrement de cette technologie. La polymérisation complète en 0.3 seconde élimine les risques de transfert chimique sur les emballages alimentaires. Des tests chromatographiques montrent une réduction des composés organiques volatils (COV) à moins de 2 ppb, bien en dessous des normes EUPIA.

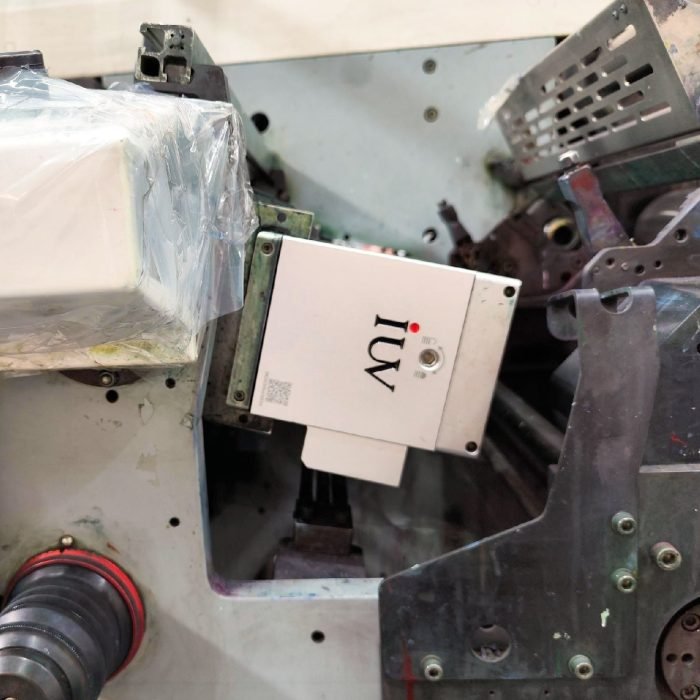

Pour les applications en impression étroite, la compacité des modules LED ouvre des possibilités inédites. Un fabricant suisse a récemment intégré 6 stations de séchage dans un espace auparavant occupé par 3 lampes UV conventionnelles. Cette densité technologique permet désormais d’imprimer des codes QR variables avec vernis tactile sur une bande de 22 cm de large, à 75 mètres/minute.

L’interaction entre la longueur d’onde et les pigments mérite une attention particulière. Les bleus phtalo (PB15:3) et les rouges quinacridone (PR122) nécessitent des réglages spécifiques entre 395 et 410 nm pour optimiser leur brillance. Les derniers logiciels de pilotage incluent des profils prédéfinis pour 1200 combinaisons d’encre/substrat, réduisant les temps de calage de 40%.

Les gains environnementaux vont au-delà de la simple consommation électrique. L’absence de mercure et la durée de vie prolongée des diodes diminuent les déchets techniques de 83%. Un calcul basé sur 1500 heures d’utilisation annuelle montre une réduction de 12 tonnes équivalent CO2 par presse, soit l’absorption annuelle d’un hectare de forêt mature.

L’avenir s’annonce avec des diodes UV-C (265-285 nm) actuellement en phase de test. Ces longueurs d’onde plus courtes pourraient permettre la désinfection simultanée des substrats, un argument décisif pour l’emballage médical. Les premiers prototypes atteignent une réduction bactérienne de 4 log sur les films PE, sans altérer les propriétés mécaniques des encres.

La révolution silencieuse des ateliers d’impression ne se mesure pas qu’en chiffres. C’est dans le ronronnement continu des machines, dans la régularité des bobines qui s’enroulent sans pause, que se matérialise réellement le progrès technique. Les opérateurs le constatent chaque quart de travail : moins d’alertes, moins de réglages, moins de stress. Une cadence humaine pour des machines enfin adaptées à nos rythmes.