Dans les secteurs de l’impression, du revêtement et autres procédés de transformation des matériaux, le séchage UV joue un rôle essentiel pour obtenir des finitions de haute qualité avec une efficacité optimale. L’introduction de la technologie de séchage UV par LED a révolutionné la façon dont les industries abordent le séchage, offrant une efficacité énergétique supérieure, une durée de vie plus longue et un meilleur contrôle du processus de séchage par rapport aux lampes UV traditionnelles à mercure .

Cependant, face à la demande croissante des industries en matière de processus de production plus rapides, plus efficaces et plus flexibles, il devient de plus en plus nécessaire d’améliorer les performances des systèmes UV LED. L’une des avancées les plus significatives pour répondre à ces exigences est le capteur automatique de l’IUV , breveté.

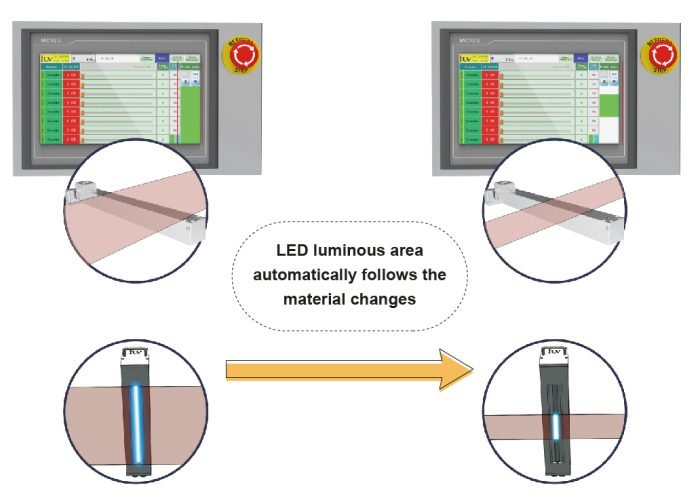

Adaptation en temps réel aux largeurs de matériaux

La fonction principale d’un capteur de mesure automatique de la largeur est de surveiller en permanence la largeur du matériau traité, qu’il s’agisse de papier, de film ou de tout autre support. De nombreuses lignes de production utilisent des matériaux de tailles et de largeurs variables.

Cette technologie permet d’ajuster automatiquement la zone de durcissement pour s’adapter à la largeur exacte du matériau, garantissant ainsi que l’énergie est utilisée efficacement et que la qualité de durcissement est maintenue sur toute la ligne de production.

Sans capteur automatique, le système de polymérisation gaspillerait de l’énergie ou ne polymériserait pas uniformément le matériau. Par exemple :

Durcissement excessif : si la zone de lumière UV est fixe et trop large, elle risque de durcir excessivement les zones où aucun matériau n’est présent, gaspillant ainsi de l’énergie et potentiellement nuisant à l’environnement.

Sous-durcissement : si la zone lumineuse est trop étroite, le matériau peut être sous-durci, ce qui entraîne une mauvaise adhérence, un durcissement incomplet ou même des défauts du produit.

Efficacité énergétique et réduction des coûts

L’un des principaux avantages des systèmes de séchage UV LED est leur rendement énergétique élevé par rapport aux méthodes de séchage UV traditionnelles. Cependant, même avec la technologie LED, des inefficacités peuvent survenir si la zone de séchage est trop grande pour le matériau traité.

Grâce à l’intégration d’un capteur automatique, le système LED UV ajuste la zone de polymérisation à la largeur exacte du matériau, évitant ainsi de polymériser des zones non soumises à un traitement UV. Résultat :

Consommation d’énergie réduite, car les lumières LED ne sont actives que dans les zones où le durcissement est nécessaire. Coûts d’exploitation réduits, car les dépenses énergétiques inutiles sont minimisées.

Essentiellement, ce niveau de précision rend l’ensemble du processus de séchage plus durable, offrant des avantages à la fois environnementaux et économiques.

Qualité d’impression et cohérence améliorées

La constance de la qualité d’impression est un facteur crucial dans des secteurs tels que l’emballage, l’étiquetage et les arts graphiques. Les variations de séchage peuvent entraîner divers problèmes, notamment une mauvaise adhérence, une brillance irrégulière, voire des défauts visibles. Si la largeur du matériau n’est pas mesurée et ajustée en temps réel, des zones extérieures peuvent être exposées aux UV, ce qui peut entraîner un séchage irrégulier.

Grâce au capteur automatique d’IUV, la zone de polymérisation est alignée avec précision sur le matériau, garantissant une polymérisation uniforme de chaque partie du matériau. Cette précision garantit :

Meilleur contrôle de la qualité avec un rendement plus cohérent.

Réduction des risques de défauts de produit liés à un durcissement inégal. Moins de retouches et moins de déchets, contribuant à un rendement plus élevé par cycle de production.

Augmentation de la vitesse de production et de la flexibilité

Dans l’environnement manufacturier actuel, où le rythme est soutenu, les lignes de production doivent traiter une grande variété de matériaux de différentes tailles, sans ralentissement ni ajustements manuels fréquents. Traditionnellement, modifier la zone de durcissement en fonction de la largeur des matériaux nécessitait des interventions manuelles fastidieuses, ce qui ralentissait l’ensemble du processus.

Le capteur automatique d’IUV offre la flexibilité d’adapter rapidement la zone de durcissement à différentes largeurs de matériaux sans aucun temps d’arrêt ni recalibrage manuel.

Déchets de matériaux minimisés

L’un des défis courants des industries utilisant le séchage UV est le gaspillage de matériaux, qui peut être à la fois coûteux et nocif pour l’environnement. Des zones de séchage incorrectes peuvent entraîner :

Durcissement irrégulier sur les bords des matériaux, rendant potentiellement certaines parties du matériau inutilisables.

Une consommation d’énergie excessive, car un durcissement inutile entraîne des coûts de matériaux plus élevés.

Automatisation et convivialité

Un autre avantage significatif réside dans le fait que les systèmes automatiques de mesure de largeur contribuent à l’automatisation des systèmes de séchage UV. Cela simplifie l’utilisation, rend le système accessible aux opérateurs moins expérimentés et augmente la fiabilité globale du système. Les systèmes automatisés contribuent également à réduire les coûts de main-d’œuvre, car ils nécessitent moins d’interventions manuelles.

Assurer la pérennité du système de séchage