L’univers de l’impression d’étiquettes évolue à une vitesse folle. Les attentes des marques en matière de qualité, de rapidité et de durabilité poussent les industriels à repenser leurs procédés. C’est là que les technologies hybrides entrent en jeu, combinant flexographie, numérique et séchage LED UV. Un mélange astucieux qui répond aux défis actuels sans compromis.

Prenons la flexographie d’abord. Cette technique, basée sur des plaques souples, domine depuis des décennies pour les grands tirages. Sa force ? Une régularité impeccable sur des supports variés – films, papiers techniques, matériaux recyclés. Mais les temps de calage et le gaspillage d’encre lors des changements de lots restent un point noir. C’est précisément là où le numérique apporte sa touche disruptive.

Les presses jet d’encre récentes permettent une personnalisation extrême sans surcoût. Imaginez imprimer 10 000 étiquettes avec 200 variations de données variables – adresses, codes-barres uniques, promotions régionales – en un seul flux. Le numérique excelle pour les moyennes séries complexes, là où la flexo perd en rentabilité. Mais attention : sur les substrats lisses ou métallisés, l’adhérence des encres aqueuses peut poser problème.

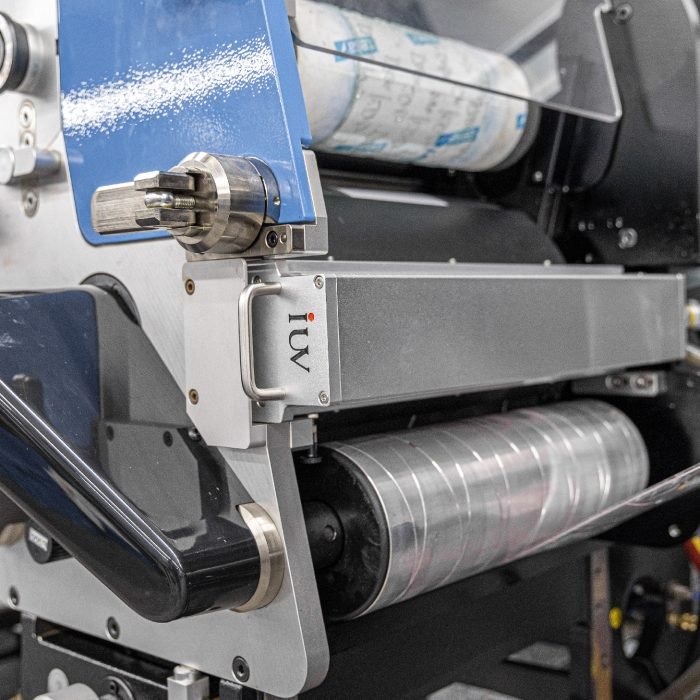

C’est le moment d’introduire la LED UV. Contrairement aux sécheurs traditionnels à mercure, cette technologie fonctionne à froid. Les encres polymérisent instantanément sous les diodes électroluminescentes, sans évaporation de solvants. Résultat ? Des couleurs plus vives (jusqu’à 30% de gamut supplémentaire), un séchage immédiat même sur le PET le plus capricieux, et une consommation énergétique divisée par trois.

L’hybridation devient tangible quand on couple une unité flexo pour les aplats avec des modules numériques pour les détails variables. Ajoutez une cure LED UV après chaque passage, et vous obtenez un processus où chaque technologie compense les limites des autres. Exemple concret : une base de blanc opaque appliquée en flexo, surmontée de graphismes haute résolution imprimés en numérique, le tout solidifié instantanément. Fini les problèmes de maculage ou de séchage incomplet.

Les encres jouent un rôle clé dans cette symbiose. Les formulations hybrides actuelles permettent de basculer entre différents types sur la même ligne. UV, eau, solvant – tout est question de compatibilité chimique. Les développeurs ont notamment résolu le défi de l’adhérence intercouches : une encre numérique peut maintenant mordre parfaitement sur un film flexo UV, chose impensable il y a cinq ans.

Coté maintenance, les LED UV changent la donne. Plus besoin de remplacer régulièrement les lampes à mercure dangereuses. Une durée de vie moyenne de 20 000 heures, zéro émission d’ozone, et un démarrage instantané même après des arrêts prolongés. Pour les imprimeurs en flux tendu, c’est un argument de poids.

Les substrats complexes comme les films rétractables ou les matériaux biosourcés tirent particulièrement profit de cette approche hybride. La flexo assure une couche d’accroche uniforme, le numérique ajoute des effets de texture ou de relief via des vernis tactiles, tandis que la LED UV fixe le tout sans déformer le support.

Certains pourraient craindre une complexité opérationnelle. Mais les dernières interfaces de pilotage unifient le contrôle des différents modules. Des algorithmes ajustent en temps réel la viscosité des encres, la pression des rouleaux, et l’intensité des LED en fonction du substrat détecté. L’opérateur supervise plus qu’il n’intervient.

L’avenir ? Probablement vers des lignes encore plus modulaires, où l’on ajoutera à la demande des unités d’embellissement (gaufrage, dorure) ou de finition (découpe, laminage). Le tout orchestré par des systèmes MES connectés qui optimisent le workflow de la commande client jusqu’à l’expédition.

Cette convergence technologique n’est pas qu’une mode – c’est une réponse pragmatique aux exigences du marché. Réduction des déchets, personnalisation de masse, vitesse de production : le trio flexo-numérique-LED UV redéfinit les standards. Les premiers adoptants rapportent déjà des gains de productivité de 40% sur les lignes converties, avec un retour sur investissement en moins de 18 mois.

Pour ceux qui hésitent encore à sauter le pas, les fabricants proposent désormais des configurations hybrides évolutives. On peut commencer par ajouter une unité numérique à sa flexo existante, puis intégrer progressivement le séchage LED. Une transition douce mais déterminante vers l’usine 4.0 de l’impression.